在冶金、建材、化工等高温工业领域,耐火材料是保障生产安全与效率的关键。其中,以镁质原料为基础制备的耐火材料,因其优异的高温性能而占据核心地位。重烧镁砂、轻烧氧化镁、白色电熔镁以及电熔镁的生产,共同构成了现代高性能镁质耐火材料的产业基石。

一、核心原料:重烧镁砂与轻烧氧化镁

耐火材料的生产始于高品质的原料。菱镁矿(主要成分为MgCO₃)是获取这些原料的主要来源。

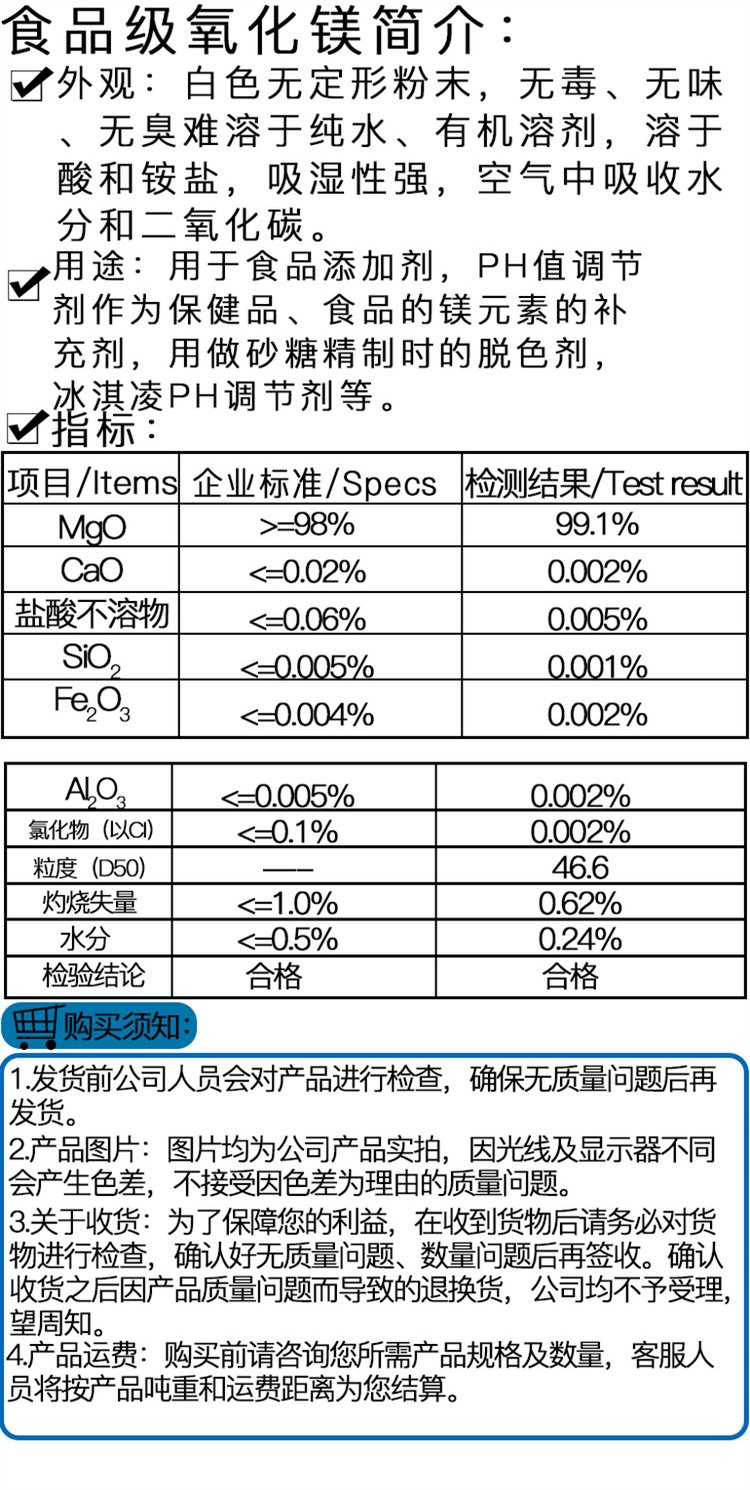

- 轻烧氧化镁:将菱镁矿在较低温度(约700-1000°C)下煅烧,使其分解,排出CO₂,得到化学活性高、质地疏松的氧化镁,即轻烧氧化镁(也称轻烧镁粉)。根据其氧化镁(MgO)含量的不同,常见牌号有85%、90%等。高活性使其在后续工艺中易于进行烧结或化学反应,是制备高密度制品或化学结合制品的重要原料。

- 重烧镁砂:将轻烧氧化镁或精选菱镁矿块在更高温度(通常高于1500°C)下进行死烧,使其达到充分的烧结和致密化,体积稳定,活性降低。重烧镁砂具有高耐火度(>2000°C)、高抗渣侵蚀性和良好的高温强度,是制造镁砖、镁铬砖等定形耐火制品及补炉料的主要骨料。

二、高端制品:电熔镁砂(白色电熔镁)

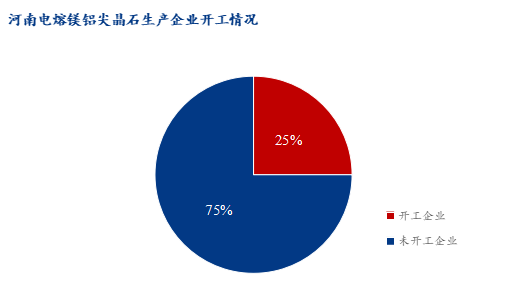

为了满足对纯度、密度和晶体结构有极端要求的应用场景(如钢铁工业的炉外精炼、高级陶瓷、绝缘材料等),电熔工艺应运而生。

- 生产工艺:将高纯度的氧化镁原料(如轻烧氧化镁或天然菱镁矿)在电弧炉中,通过超过2750°C的高温熔融。熔体冷却后,形成巨大、发育完整的方镁石晶体。

- 产品特性:

- 极高纯度:MgO含量通常可达96%以上,甚至超过99%,杂质极少。

- 高密度与低气孔率:晶体直接结合,结构极其致密。

- 优异的高温性能:极高的耐火度、热震稳定性和抗侵蚀能力。

- 白色电熔镁:特指选用低铁、低杂质的原料,在熔炼和冷却过程中严格控制,获得的颜色洁白、纯度极高的电熔镁砂产品。它不仅具备普通电熔镁砂的所有优点,其极低的杂质含量(特别是铁、硼等)使其在光学、电子等高科技领域也有应用。

三、生产流程:从原料到耐火材料

典型的镁质耐火材料生产线是一个系统工程:

- 原料制备:开采并精选菱镁矿,通过轻烧获得活性氧化镁粉,或通过重烧/电熔获得高纯度高密度的镁砂颗粒。

- 配料与混炼:根据目标产品的性能要求,将不同粒度、不同种类的镁砂(重烧镁砂、电熔镁砂作为骨料,轻烧氧化镁粉作为细粉和结合剂)按科学比例混合,并加入少量结合剂(如纸浆废液、硫酸镁等)进行均匀混炼。

- 成型:通过压砖机(摩擦压砖机、液压机)将混合料压制成具有规定形状和尺寸的砖坯或制品。

- 干燥与烧成:砖坯经过干燥排除水分后,送入高温隧道窑或梭式窑进行烧成(温度通常在1550-1800°C)。在烧成过程中,轻烧氧化镁细粉与颗粒之间发生固相反应,形成陶瓷结合,赋予制品最终的强度和性能。对于不烧砖或补炉料,则可能省略烧成工序,依靠化学结合。

- 检验与包装:对烧成后的制品进行尺寸、外观、理化性能(如体积密度、常温耐压强度、荷重软化温度等)检测,合格后包装出厂。

四、结论

重烧镁砂提供了稳定的结构骨架,轻烧氧化镁85、90等高活性粉体充当了关键的“粘合剂”和反应介质,而白色电熔镁则代表了镁质原料性能的巅峰,用于最苛刻的工况。三者的协同与分级使用,使得现代耐火材料设计师能够“量身定制”出从常规到尖端的各类镁砖、镁碳砖、浇注料等产品,持续为高温工业的进步保驾护航。整个产业链的健康发展,依赖于对原料纯度的精益求精、对生产工艺的精确控制以及对最终产品性能的不断追求。